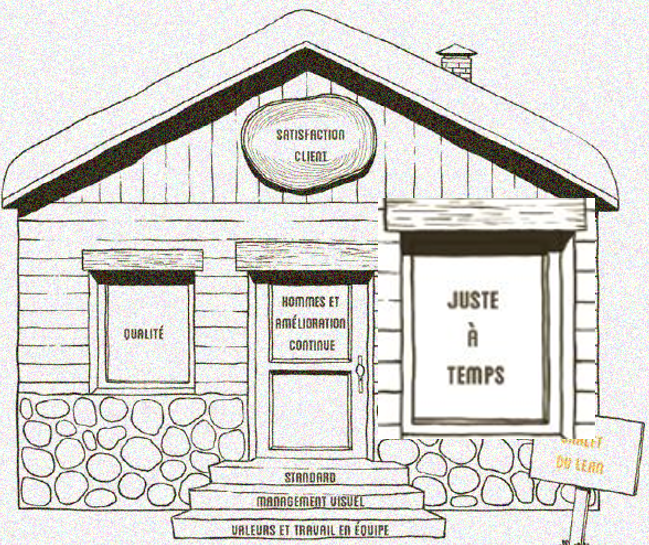

Le Juste à temps est le piler le plus connu du Lean, il a souvent été développé à l’excès par rapport au pilier qualité et à la base, conduisant à une maison bancale trop centrée sur l’efficacité en oubliant les hommes et le client.

On parle aussi de juste nécessaire puisque les outils qui forment ce pilier nous conduisent à utiliser les ressources utiles, ni plus ni moins, ni trop tôt ni trop tard.

Le juste à temps s’oppose au principe de mass production dont l’optimisation se base sur l’augmentation perpétuelle des volumes et des cadences. On surproduit, on gaspille… impensable dans le monde actuel.

Ce pilier apporte des coûts et des délais réduits, une part importante de la satisfaction du client et de la performance d’une entreprise, même dans des contextes de décroissance. C’est ce qui fit le succès de Toyota dans les années 80-90.

Les liens renvoient vers des ppt Slideshare, téléchargeables sur la page support de formations.

Le flux et sa modélisation

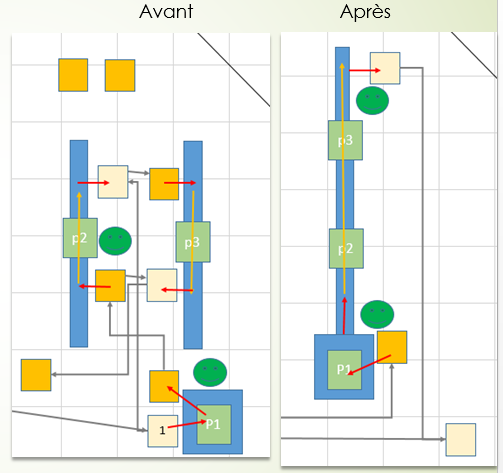

Travailler Lean suppose de maitriser le flux de produits et d’informations. Ce qui caractérise le flux Lean est sa logique simple, visuelle, l’absence d’interruption dans la suite d’opérations.

Le Flux tendu est caractérisé par un lead time ( temps de transit) court. C’est celui qui comporte le moins de Mudas (gaspillages).

Pour améliorer le flux, des outils comme la VSM permettent l’analyse et des solutions comme le Flux tiré ou le Kanban réduisent le lead time.

Les MUDA MURI MURA

Ces termes japonais symbolisent les catégories de gaspillages qui se greffent sur un flux et en diminuent la performance.

On s’y habitue souvent, c’est l’intérêt de les répertorier pour pouvoir les identifier lors des tours de terrain ou des chantiers d’amélioration.

Mudas : (gaspillages) : Surproduction, Non qualité, Attente, Stock, Déplacement, Transport, Process inutile

Muri : pénibilité : essentiel, si c’est pénible ce n’est pas efficace (ou pas longtemps)

Mura : variabilité, changer en permanence empêche la standardisation et le progrès.

L’Activité lissée

Une organisation simple nécessite une activité relativement constante.

Lisser l’activité c’est répartir les demandes du client dans le temps ou dans leur ordre pour assurer une charge stable.

Pour pouvoir lisser, les lots de production doivent être réduits. (voir SMED) Sinon le lissage est factice, au détriment du délai et de changements brutaux de production. l’idéal est le “one piece flow”.

Le Takt Time est la cadence moyenne d’arrivée d’une commande client; l’organisation doit répondre au même niveau moyen.

Le Heijunka (ou ordonnancement par type) réparti les productions dans le temps pour stabiliser la charge.